高性能纖維及復(fù)合材料的制造技術(shù)是當(dāng)前材料科學(xué)領(lǐng)域的前沿與熱點(diǎn),其中,碳纖維復(fù)合材料以其卓越的比強(qiáng)度、比剛度及優(yōu)異的耐疲勞性能,在航空航天、軌道交通、風(fēng)力發(fā)電及高端體育器材等領(lǐng)域得到了廣泛應(yīng)用。為了進(jìn)一步實(shí)現(xiàn)輕量化并提升結(jié)構(gòu)的抗沖擊、吸能及穩(wěn)定性,泡沫夾芯結(jié)構(gòu)應(yīng)運(yùn)而生。泡沫夾芯板通常由兩層剛度較高的碳纖維復(fù)合材料面板和中間一層輕質(zhì)泡沫芯材構(gòu)成,形成“三明治”結(jié)構(gòu)。本文旨在深入探討泡沫夾芯厚度這一關(guān)鍵設(shè)計(jì)參數(shù)對碳纖維復(fù)合材料泡沫夾芯板沖擊性能的影響,以期為高性能復(fù)合材料的優(yōu)化設(shè)計(jì)與制造提供理論依據(jù)與實(shí)驗(yàn)參考。

一、引言:高性能復(fù)合材料與夾芯結(jié)構(gòu)

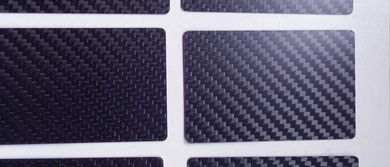

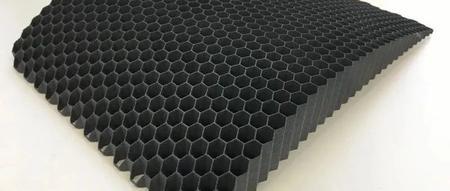

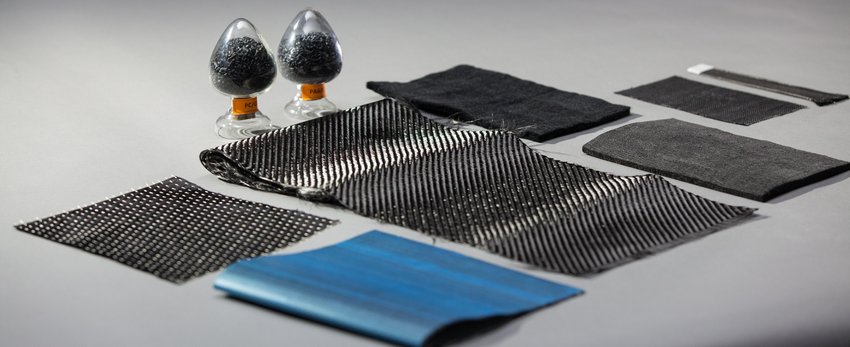

高性能纖維,尤其是碳纖維,通過與樹脂基體復(fù)合,能夠形成性能可設(shè)計(jì)性極強(qiáng)的先進(jìn)材料。在制造過程中,通過合理的鋪層設(shè)計(jì)、樹脂體系選擇和成型工藝(如熱壓罐成型、真空輔助樹脂傳遞模塑等),可以精確調(diào)控復(fù)合材料的力學(xué)性能。泡沫夾芯結(jié)構(gòu)則是在此基礎(chǔ)上,通過引入低密度、具有一定剛度和強(qiáng)度的泡沫芯材(如聚氨酯泡沫、PVC泡沫、PMI泡沫等),在保證整體結(jié)構(gòu)剛強(qiáng)度的顯著降低重量,并賦予結(jié)構(gòu)優(yōu)異的抗彎曲、隔音隔熱及能量吸收特性。沖擊性能,作為評價(jià)結(jié)構(gòu)在動態(tài)載荷下安全性與可靠性的關(guān)鍵指標(biāo),是此類結(jié)構(gòu)設(shè)計(jì)與應(yīng)用必須考量的核心問題。泡沫夾芯厚度作為“三明治”結(jié)構(gòu)的核心幾何參數(shù)之一,直接影響著結(jié)構(gòu)的彎曲剛度、剪切剛度、能量吸收機(jī)制及破壞模式,從而對沖擊響應(yīng)產(chǎn)生決定性影響。

二、泡沫夾芯厚度對沖擊性能的影響機(jī)理

沖擊過程是一個復(fù)雜的動態(tài)能量傳遞與耗散過程。當(dāng)沖擊物作用于夾芯板表面時,能量主要通過以下幾種機(jī)制被吸收和耗散:上面板的彈性變形與可能發(fā)生的損傷(如基體開裂、纖維斷裂)、芯材的壓縮變形(包括彈性變形、塑性坍塌或脆性破碎)以及下面板的變形。泡沫夾芯厚度在其中扮演著多重角色:

- 能量吸收容量:較厚的泡沫芯層通常意味著更大的可壓縮體積,從而能夠通過更長的壓縮行程吸收更多的沖擊能量。芯材在壓縮過程中發(fā)生的塑性變形或碎裂是主要的能量耗散途徑之一。

- 剛度與慣性效應(yīng):增加芯材厚度會顯著提高夾芯板的整體彎曲剛度,這會影響沖擊初始階段力的傳遞和面板的局部變形。厚芯材也增加了結(jié)構(gòu)的質(zhì)量,改變了其動態(tài)響應(yīng)特性。

- 剪切應(yīng)力與界面性能:沖擊載荷下,芯材需要承受并傳遞上下面板之間的剪切應(yīng)力。芯材厚度變化會改變剪切應(yīng)力的分布。過薄的芯材可能導(dǎo)致剪切應(yīng)力集中,引發(fā)芯材剪切失效或面板-芯材界面脫粘;而過厚的芯材可能在較低的應(yīng)力水平下發(fā)生整體失穩(wěn)。

- 破壞模式演變:芯材厚度直接影響沖擊后的破壞形貌。對于薄芯材,破壞可能以面板的穿透或芯材的剪切失效為主導(dǎo);對于厚芯材,破壞可能更集中于上面板的凹陷和芯材的大范圍壓縮坍塌,下面板可能保持完好或僅輕微損傷。

三、實(shí)驗(yàn)研究與性能分析

為定量研究厚度影響,通常采用落錘沖擊試驗(yàn)或氣體炮沖擊試驗(yàn),對不同泡沫夾芯厚度的碳纖維復(fù)合材料夾芯板進(jìn)行低速或高速沖擊測試。關(guān)鍵的評價(jià)指標(biāo)包括:

- 沖擊力-時間曲線與峰值力:反映沖擊過程中的載荷水平。

- 能量吸收-時間曲線:直觀顯示能量被結(jié)構(gòu)吸收的過程及總量。

- 背表面損傷形貌與凹坑深度:評估內(nèi)部損傷程度和殘余強(qiáng)度的重要依據(jù)。

- 剩余壓縮強(qiáng)度(CAI)或剩余彎曲強(qiáng)度:沖擊后對試件進(jìn)行壓縮或彎曲測試,量化其承載能力的損失。

實(shí)驗(yàn)數(shù)據(jù)普遍表明,在一定的厚度范圍內(nèi),增加泡沫夾芯厚度通常能有效提升夾芯板的總體吸能能力,降低沖擊力的峰值(因?yàn)檩d荷被更“柔和”的芯材壓縮過程所分散),并減輕背面板的損傷程度,從而獲得更高的沖擊后剩余強(qiáng)度。這種提升并非線性無限增長。當(dāng)芯材厚度超過某一臨界值后,其對整體剛度貢獻(xiàn)的邊際效益可能遞減,同時結(jié)構(gòu)重量的增加可能成為負(fù)面因素。過厚的芯材在制造過程中可能更易引入缺陷(如界面孔隙),且在特定沖擊能量下可能誘發(fā)不同的、非優(yōu)化的破壞模式。因此,存在一個針對特定沖擊場景(能量、速度、沖擊物形狀)和性能要求(如最大允許損傷、重量限制)的最佳芯材厚度范圍。

四、制造工藝考量與優(yōu)化方向

高性能碳纖維復(fù)合材料泡沫夾芯板的制造工藝對其最終沖擊性能至關(guān)重要。工藝必須確保:

1. 面板質(zhì)量:碳纖維預(yù)浸料或干纖維的鋪層、樹脂浸潤與固化需嚴(yán)格控制,以獲得高強(qiáng)度、高韌性的面板。

2. 界面結(jié)合強(qiáng)度:面板與泡沫芯材之間的粘接界面是載荷傳遞的關(guān)鍵路徑。通常采用膠膜或結(jié)構(gòu)膠粘劑,并通過共固化或二次粘接工藝實(shí)現(xiàn)。制造中需避免界面脫粘、孔隙等缺陷。泡沫芯材的表面處理(如打磨、等離子處理)也常被用于增強(qiáng)界面結(jié)合。

3. 芯材本身性能:泡沫芯材的密度、孔穴結(jié)構(gòu)、本身力學(xué)性能(壓縮強(qiáng)度、剪切模量)需與厚度協(xié)同選擇。高密度泡沫能提供更高強(qiáng)度但重量增加,需與厚度設(shè)計(jì)取得平衡。

優(yōu)化方向在于通過一體化設(shè)計(jì)(Design for Manufacturing),將泡沫夾芯厚度、芯材性能、面板鋪層設(shè)計(jì)與制造工藝(如成型壓力、溫度曲線)進(jìn)行系統(tǒng)性匹配。例如,對于預(yù)期承受高能沖擊的結(jié)構(gòu),可能傾向于選擇中等偏高密度、具有良好塑性平臺區(qū)的泡沫,并配以適中的厚度,以實(shí)現(xiàn)穩(wěn)定、可控的逐層壓潰吸能。

五、結(jié)論與展望

研究表明,泡沫夾芯厚度是調(diào)控碳纖維復(fù)合材料泡沫夾芯板沖擊性能的有效且關(guān)鍵的設(shè)計(jì)變量。合理增加厚度,在多數(shù)情況下能夠通過增強(qiáng)能量吸收和改善載荷分布來提升結(jié)構(gòu)的抗沖擊性和損傷容限。最優(yōu)厚度的確定是一個多目標(biāo)優(yōu)化問題,需要綜合考慮沖擊防護(hù)要求、重量限制、制造成本及工藝可行性。

未來研究可進(jìn)一步深入的方向包括:

1. 建立包含厚度參數(shù)的精細(xì)化有限元分析模型,更精確地預(yù)測不同沖擊工況下的動態(tài)響應(yīng)與損傷演化。

2. 研究梯度泡沫夾芯或多層異質(zhì)夾芯結(jié)構(gòu),在不同厚度區(qū)域賦予不同的性能,實(shí)現(xiàn)沖擊性能的進(jìn)一步優(yōu)化。

3. 探索新型高性能泡沫芯材(如納米增強(qiáng)泡沫、形狀記憶聚合物泡沫)與碳纖維面板的組合,在更薄的厚度下實(shí)現(xiàn)更優(yōu)異的沖擊性能。

4. 將沖擊性能研究與結(jié)構(gòu)的其他功能(如隔熱、隔聲、電磁屏蔽)一體化設(shè)計(jì)相結(jié)合,推動高性能纖維復(fù)合材料泡沫夾芯結(jié)構(gòu)向著更智能、更多功能集成的方向發(fā)展。

通過持續(xù)的材料創(chuàng)新、工藝精進(jìn)與設(shè)計(jì)優(yōu)化,碳纖維復(fù)合材料泡沫夾芯板必將在對輕量化和安全性要求極高的領(lǐng)域發(fā)揮更加不可替代的作用。